材料试验机标定

1,2,3,4,5,6,7,8,3,10,11,12,13,14,15,16,17,18,19,20

对中测量 - 验证测试轴对中性

日益严格的质量要求导致了材料试验机的几何对中性的可溯源性变得越来越重要。 精确的对中性降低了错误测量的风险。

ZwickRoell提供对中及对中测量服务,并记录下您的材料试验机的对中性。

对中是怎么一回事?

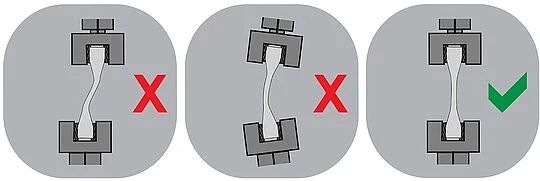

如果试样在拉伸试验中发生弯曲,那么将产生应力峰值,而且该峰值将在试样固定点附近逐渐增大。这显然会导致试样发生钳口断裂,过早失效。类似钳口断裂意味着试验机的试验轴对中存在问题。

由于试验机无法测量试样上应力和应变的集中现象,测试软件和测试人员仍然会假设试样上的应变是均匀分布的;这会导致对于测得的应力和应变作出错误分析,进而得出错误的拉伸模量和抗拉强度等性能值。

如何避免错误对中?

首先,试验机必须配备合适的试样夹具。每次进行测试时,夹具必须在轴向固定试样,并具有可再现性;同时也必须确保在载荷作用下不会出现任何明显的扭转或倾斜现象。

试样夹具的固定装置不能采用万向节或可移动支撑装置,因为这不能让夹具保持在预定的初始位置,并且会在试验过程中由于对中不准让试样产生不应发生的运动。

平推夹持试样非常适用,夹具必须固定,但是在试验轴的所有方向上都能调节,这能够确保在拉伸试验中整个试验轴都有良好的对中性,并且对试样施加稳定的载荷。

根据Nadcap验证测试轴的对中性

Nadcap代表“国家航空航天和国防合同方授信项目”,原先是一个航空和国防行业供应商的全球授信项目。Nadcap的目的是建立测量特殊过程和产品的经济的方法,促进认证公司的持续改进。

与诸如ISO 9001和EN 9100的质量管理系统认证不同的是,Nadcap认证既包含对特殊技术过程的详细检测,也包含对特定规范和指导方针的符合情况的审计。航空航天行业的生产商和供应商对实验室的技术和人员资质证明有着很高的要求。这些要求对标准、指令和审计标准都有规定,由Nadcap审计检查,可实现最大的过程稳定性,保证质量的标准化。

对中测量的标准选项在ASTM E1012中有描述,包含对测试轴对中的检查记录。

对中测量是Nadcap认证的一部分,它基于ASTM E1012标准,规定必须符合规定的误差。这体现在Nadcap定义的审核判据AC 7101和AC 7122中,它们定义了验证测试轴对中性的测量程序的条件。除了航空航天制造商和服务商,越来越多在其他领域的公司也受到了Nadcap认证要求的影响,如机械和设备工程行业及金属行业。

对中测量的标准选项在ASTM E1012中有描述,包含对测试轴对中的检查记录。需要对由于测试轴的微小角误差或偏移带来的弯曲影响进行电子化测量。

测试轴的错误对中导致试样上的应力不均匀

这些所谓的对中误差导致试样夹持位置附近断裂的风险变大。对中误差在脆性材料中尤为常见。坚硬的脆性材料在最大弯曲区域因拉伸应力和应变似乎较低而断裂。此时ZwickRoell对中服务将会发挥作用:高度开发的程序可以借助应变仪以可视方式呈现特定的弯曲应变并进行报告,以启动对中操作所需的测量。

通过角度偏移表示在试样上施加的不均匀力。

通过轴向偏移表示在试样上施加的不均匀力。

我们标准的应变片式对中传感器可与大多数的材料试验机配合使用。

- 基于ASTM E1012标准,要求使用应变片式的对中传感器,该传感器与之后需要测试的试样的几何形状相一致。一位有经验的ZwickRoell维修技术员将应变片式对中传感器固定在您的试验系统的测试轴方向上,在弹性范围内进行加载。

- 在试样上受到不均匀的力的加载情况下,各个应变片记录不同的应变。通过一个连接的电子测量放大器将应变数字化,并传输至一个特殊的testXpert II软件测试程序。根据标准规格和试样的几何形状,在testXpert II中测定和记录材料的性能。testXpert II的简单的、结构化的评估功能使ZwickRoell维修技术员能在特征测量值的基础上识别测试轴的误差。如有需要,可用特别为对中研发的部件进行测定以消除对中误差。此外,testXpert II还为对中元件提供调整指导,可轻松方便地修正检测到的对中情况。

- 我们标准的应变片式对中传感器可与大多数的材料试验机配合使用。此外,按照您的特殊要求,所定义的几何数据与应变片式对中传感器一起使用。

选择ZwickRoell的优势

- 通过使用标准化的应变片式的对中传感器,ZwickRoell保障与客户特定试样尺寸(适应)的高度可对比性

- 使用应变片式的对中传感器可换算单个几何数据

- 对中测量可作为检查和标定的一部分,意味着不需要额外支付工程师的差旅费用

- 因为ZwickRoell符合标准的应变片式的对中传感器,对中测量可快速进行

- 方便的testXpert II软件配备调整图表直接显示单个元器件的对中误差并给出调整指导

- 连续图表和数据展示弯曲和弯曲百分比的测试结果

- 预设置的测试顺序包含零位测量、无轴向应变的夹持式测量、受载荷时的测量、重复零位测量、传感器安装位置在0°/90°/180°/270°时的测量,以及自上而下的测量

- 通过反向定位测量得到精确的测量结果

- 完整地、详细地按照标准及其他规定记录测量结果(可合并测试图像)

- 出厂测试报告表明ZwickRoell对中传感器的机械性能和电气性能

- 将HBM放大器完整地集成至testXpert II测试软件

- 一站式服务 - 从咨询到完成

- 利用可选的对中装置进行调整来修正对中误差

- 可对其他生产厂家的试验机进行对中测量

- 合格的ZwickRoell专家保障针对您的问题和特定要求提供专业和一一对应的支持。

常见问题解答

IRHD硬度是通过测量一个球在两种不同的力作用下穿透橡胶试样的深度计算得出的:首先施加较小的力,然后再施加较大的力。测量压痕深度的差值,并使用特定的表格或图表将其换算为IRHD(国际橡胶硬度)硬度值。

拉伸强度是指材料在发生永久变形或断裂之前能够承受的最大拉伸应力。因此,拉伸强度是评估材料强度性能的重要材料特性值。材料的拉伸强度越高,它对拉伸力的抵抗能力越大。

拉伸强度通常以兆帕(Mpa)或牛顿每平方毫米(N/mm²)为单位进行测量。它表示拉伸或撕裂某种材料每单位面积需要多少力。

根据试验开始时达到的最大拉伸力Fm和试样横截面面积计算得出拉伸强度:

拉伸强度Rm = 最大拉伸力Fm/试样横截面面积S0

拉伸强度以MPa(兆帕)或N/mm²为单位。

ASTM D3330标准描述了测定压敏胶带剥离粘附力的方法。该标准涵盖了在不同条件和角度(如180°和90°)下测量粘附性的不同方法。目的是标准化粘附性评估,以将其应用于胶带的质量保证和开发过程。

剥离试验,或称剥离粘附力试验,是一种用于测定胶带、薄膜、涂层或层压板在不同表面上的粘结强度的方法。将材料的一端以规定的角度和恒定的速度从所粘贴的表面上剥离,以测量克服粘附力所需的力。该试验可提供关于粘结质量和可靠性的重要数据。

简支梁冲击试验测量材料的冲击能量,然后再用它来测定冲击强度。

简支梁冲击试验用于测定缺口冲击强度,该强度表示材料对动态冲击载荷的抵抗能力。

简支梁冲击试验(也称为简支梁V形缺口试验)是一种材料测试方法,用于通过摆锤冲击试验机测定材料的冲击强度。

简支梁冲击试验以表面积相关值的形式提供高应变速率下冲击强度的特性值。 该试验测量相对于断裂表面的冲击能量(单位为焦耳)。

使用以下公式计算冲击强度: 缺口冲击强度 = 冲击能量 / (试样厚度*试样宽度)

在简支梁冲击试验中,摆锤会撞击材料试样并使其破坏。 在此过程中,试样吸收了部分冲击能量。 在简支梁试验中测定的冲击能量W以焦耳为单位。

ASTM D412标准规定了用于评估热塑性弹性体和热固性硫化橡胶拉伸(张力)性能的程序。这些试验对于测定橡胶和弹性体材料的机械性能至关重要,而这对于航空航天、医疗、汽车、建筑等各行业的产品开发、质量保证和性能测试而言也很重要。

拉伸试验机,也称为拉引试验机或万能试验机(UTM),是一种对材料施加拉伸(拉)力来测定材料在断裂前拉伸强度和变形行为的机电试验系统。

要测试拉伸强度,可使用拉伸试验机或万能试验机,即材料试验机。这种电液伺服测试系统向材料施加受控的力和应变,并测量将材料拉伸或拉长至永久变形或断裂点所需的力。

首先,将试样夹持在万能试验机的夹面中。然后,均匀拉伸试样直至断裂。在整个试验期间,测量、记录并评估应变与拉伸力。

测定纤维增强复合材料的层间剪切强度可用来对剪切应力部件进行质量监控。层间剪切强度(ILSS)描述了复合材料层压板之间的剪切强度。

要计算层间剪切强度(ILSS),可使用以下等式,其中

Fm = 最大压缩力(以牛顿为单位)

B = 测得的试样宽度

d = 测得的试样厚度

视频引伸计是用于材料测试的基于摄像机的测量系统。在试验期间,一个或多个摄像机捕捉试样的图像,这些图像会被数字化并转发到测试软件。图像与图像之间的对比用于评估试样上的偏移。使用视频引伸计测量应变时,必须定义初始标距长度。初始标距长度通过手动或虚拟标距标记确定。

粘贴标记或笔标记就是手动标距标记。使用虚拟标距标记要简单得多,此类标记是通过测试软件定义的。前提条件是试样表面有图案。在试样表面用虚拟标距标记定义一个区域。在试验期间,对该定义区域内的图案进行跟踪,

试样表面的图案可以用喷雾器喷涂。或者更简单:可以使用试样的自然表面结构。蓝色对比光技术将自然表面结构转化为高对比度图案。这就消除了标记试样的需要。因此,采用视频引伸计也称为无标记测量。

由于视频引伸计在测量时没有接触,因此需要使用标记来设置初始标距长度。在此基础上,测量位移变化并计算应变。这通常还是通过在试样上做标记来实现:添加点、粘贴标记或其他标记选项,这些都是试样制备过程的一部分。

ZwickRoell基于蓝色对比光技术的无标记测量更加快速、更加简单。此时,使用软件在试样图像上放置虚拟标记。无需进行试样制备。

videoXtens的无标记测量基于蓝色对比光技术:许多材料(如金属和部件)都具有自然粗糙的表面。利用蓝色对比光技术,粗糙度会以高对比度图案的形式传输到软件中,使软件能够轻松地在试样上放置虚拟标距标记。这就省去了制备试样所需的手动贴标距标记的工序。

而且,不会影响精度。

视频引伸计可以测试任何材料直至断裂点。这包括会被接触式引伸计的刀刃施加预应力的敏感材料,如金属箔、塑料薄膜、细丝、纤维和生物材料。或因断裂能量高而损坏接触式引伸计的材料,如脆性断裂的金属、碎裂的复合材料、分股的绞线或钢丝绳。

videoXtens系统仅通过软件扩展提供附加功能,只需激活许可证即可。由于整个试样或至少试样的大部分都可通过摄像机查看,因此这些图像还可用于其他评估。例如,

- 测量横向应变或宽度变化,

- 用于设置最多100个测量点(2D点阵),

- 测定局部应变或使用整个应变图(2D DIC)进行可视化

- 用于自动断裂检测,

- 用于自动设置断裂位置附近的标距长度,

- 利用试验过程中记录的图像,在不同条件下(初始标距长度的大小和位置)重新计算测试结果。

视频引伸计目前没有任何缺点。但这并不意味着它们总是最佳选择。如果试验量较小,应用范围不广,建议使用价格低廉的夹持式引伸计。因此,我们的产品范围包括各种系统和功能。我们很乐意与您讨论各种选择以及各种系统的优缺点,并根据您的具体情况进行量身定制。这将帮助您找到最适合您需求的高效引伸计。

请随时联系我们了解更多信息。